交博公告:

- 基于爆破测振仪到安全监测至自动化监测助力客户高效准确的监测 - 2023-08-14 发布

- 爆破测振仪以旧换新,爆破振动监测设备 - 2023-07-18 发布

- 放假公告 - 2022-01-18 发布

- 交博祝您2022元旦快乐 - 2021-12-31 发布

- 交博科技2021年春节放假公告 - 2021-02-05 发布

- 交博复工通知 - 2020-03-04 发布

- 交博科技2020年春节放假公告 - 2020-01-20 发布

- 交博科技2019年端午放假公告 - 2019-06-06 发布

- 交博科技2019年春节放假公告 - 2019-01-30 发布

- 交博科技2019年元旦放假公告 - 2018-12-29 发布

PVC管在露天煤矿含水岩层爆破的应用

发布者: 官方 发布时间: 2018-05-15 16:19:53 阅读: 次[ 摘要 ] 王振新 摘要:随着露天煤矿开采深度加深,露天开采会面临水文地质条件复杂化,增加炮孔的充水可能性,从而导致爆破施工难度加大。露天...

王振新

摘要:随着露天煤矿开采深度加深,露天开采会面临水文地质条件复杂化,增加炮孔的充水可能性,从而导致爆破施工难度加大。露天煤矿含水岩层爆破,如按常规单纯排水采用混装铵油炸药无法有效解决问题,采用抗水炸药或者混合装药,成品过高、使用规模受限,本文结合生产实践,通过爆破实验,采用PVC管在露天煤矿含水岩层爆破的应用,对神华新疆吉木萨尔县能源有限责任公司准东露天煤矿含水岩层爆破应用实例分析,爆破效果可以满足挖运要求,可以有效解决现场混装铵油炸药不防水问题。相比采用成品乳化炸药更经济、更环保。

关键词:露天煤矿、含水岩层、PVC管、爆破

1 工程概况

神华新疆吉木萨尔县能源有限责任公司准东露天煤矿位于吉木萨尔县北偏西约350º方向,直线距离90km, 公路距离120km;距乌鲁木齐218km;向西距216国道10km。行政区划隶属吉木萨尔县三台镇,为卡拉麦里西南山前戈壁荒漠地带,矿区内地表植被稀少,水系不发育,海拔600m左右,相对高差30m~50m左右。露天矿属大陆干旱荒漠气候,年温差和昼夜温差变化很大,5~8月为夏季,高温炎热,白天气温常在40℃以上,绝对最高气温41.2℃。矿内地表无常年水流,年平均降水量106mm,年蒸发量1202~2382mm,5~8月偶有雷阵雨,冬季积雪稀少。矿区区域范围处于准噶尔盆地腹地偏东位置,地貌类型主要有:冲积湖积平原、风积沙漠、剥蚀残余丘陵、剥蚀波状平原。出露于露天矿的东部边界,地表呈近南北向带状分布,岩性为泥岩、粉砂质泥岩、泥质粉砂岩夹砂岩和煤层。据露天矿内ZK1605、ZK1607、ZK1703、ZK1704孔控制的情况,含水层厚度在23.67-53.48m之间,其中ZK1605孔含水层厚度占整个钻孔岩层厚度的9%, ZK1607孔占6%,ZK1703孔占10%,ZK1704孔占14%。地层西倾,倾角4°-31°。此含水层主要受大气降水、地表水的入渗补给。据ZK1605、ZK1607钻孔抽水试验成果,单位涌水量(q)为0.00168-0.00238l/s·m(q<0.1l/s·m),渗透系数(K)0.00544-0.00586m/日,由此将此层定为弱含水层。

随着准东露天煤矿采区深度的增加,采场工作面不断扩大,含水炮孔是露天煤矿爆破施工中经常遇到的问题,因受区域降雨量、地形及气候的影响,在实际钻爆施工中存在大量的含水层,不仅爆破施工难度较大,而且爆破过程中会产生根底偏高、冲孔、大块较多和爆破效果较差等质量问题,还增加了爆破施工及岩石装运成本。

2 PVC管在露天煤矿含水岩层爆破的应用

2.1 方案的提出

准东露天煤矿爆破施工中主要采用我公司的现场混装铵油炸药,含水岩层主要采用奇台分公司现场混装乳胶基质炸药,由于奇台分公司乳胶基质产能到期,办理相关手续,将无法为我公司提供炸药。给现场含水岩层施工带来不利因素。近几年,国内在露天含水层爆破中开展了较多学术研究和现场试验,但多数存在成本高、施工工艺复杂、作业效率低下,不能满足露天矿正常开采需求。目前,最普遍是采用乳化炸药的方式用于含水层爆破作业,但是存在成本过高、采购周期长、单次采购量小、爆破效果较差,在生产施工质量、安全、进度等方面尚不能满足高产高效的要求。为满足矿方生产进度要求,保证爆破质量,需拟定经济、合理的爆破施工方案。

一般,减少炮孔积水的有效手段是高风压吹水或抽水,当台阶为10m以下,可取得一定效果。但准东露天煤矿岩层台阶高度为16m,吹水或抽水很难达到效果。一般情况下,孔低会有部分积水无法吹或抽尽,在裂隙水丰富地带,吹或抽尽的炮孔,在装药过程中有水通过岩石裂隙涌入炮孔,造成孔内积水,导致混装铵油炸药失效,影响爆破效果,单纯排水不能很好解决含水岩层爆破问题。

混装装药,由于炮孔积水留于底部,在底部装成品乳化炸药,空气隔离器间隔后,上部装混装铵油炸药。由于乳化炸药采购周期长,且库存有限,成本过高。这种方法只适合小范围处理含水岩层爆破。大规模使用不经济,施工进度受限。

混装铵油炸药不抗水,因而在含水炮孔使用受限,如采取一定技术措施,减少或阻止混装铵油炸药与水接触,并保证其准爆,安全。就会促进混装铵油炸药应用扩大,无疑是很有意义的。在此基础上,

我公司组织生产技术科、爆破队等部门召开专题会议,制定含水岩层爆破方案。通过以往在含水层爆破施工经验,各方案综合对比,拟采用PVC管应用于露天煤矿含水岩层爆破方案。根据现场实际情况,采用CDM75型牙轮钻机穿孔,孔径为Φ250mm,打好孔后用PVC管进行护孔,即采用Φ200mmPVC管嵌入Φ250mm炮孔,再在PVC管内装入混装铵油炸药,保证炮孔的成孔率和装药量。其优点是可防止孔壁在水中浸泡、塌孔,影响正常炮孔深度。通过采用PVC管嵌入炮孔式方法试验,研究在不同炮孔水位、炮孔质量、装药结构情况下,技术上的可行性和经济上的合理性。

2.2 PVC管的选择

方案提出后,我公司对PVC型号进行了市场调研,为了更好匹配Φ250mm炮孔,下孔方便,选择外径Φ200mm孔直径管。根据准东露天煤矿岩层台阶高度H=16m,选择总长为18m的管,考虑运输方便,下孔宜操作等因素,采用市场规程6m一根,每孔3根。最终采用PVC双壁波纹管(6m一根)。PVC双壁波纹管连接方便、密封性好、抗不均匀性沉降强,管壁截面为双层结构,不易破损,抗泄漏效果好,可耐多种化学介质的侵蚀。其内壁光滑平整,不影响孔内装药计算。外壁等距排列的具有梯形中空结构的管材,埋地使用寿命达五十年以上,管质量轻,便于人员下孔操作,且价格便宜。

2.3 方案的应用

2.3.1 PVC管护孔工作

从现场实际钻孔过程中可以看出,含水层钻孔过程中牙轮钻孔吹出的岩屑较湿润,钻孔结束后,静置一段时间孔内会积水,积水深度一般为2.0-4.0m。个别炮孔钻孔过程中会出水。为了保证PVC管护孔可操作性,钻孔、护孔工作应在同一天进行,避免孔内积水过程,导致PVC管无法下沉孔底。

图1 PVC管护孔工作

图2 PVC管护孔成型

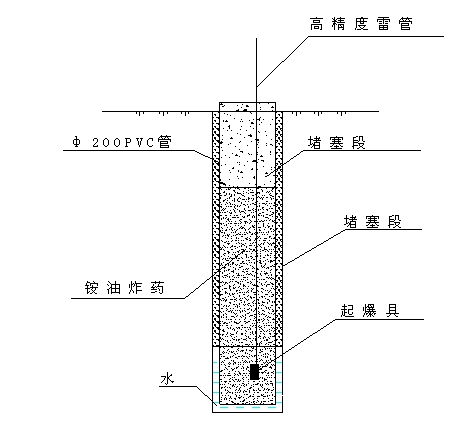

2.3.2现场装药、填塞工作

装药前,检查PVC管内是否有水。在PVC管内装药,炸药采用现场混装铵油炸药,连续装药,保证单孔装药量,避免出现管道效应。如PVC管内有少量水,底部间隔或装少量的成品乳化炸药。

保证PVC管内填塞长度及质量,同时应把PVC管与孔壁之间缝隙进行充填,防止爆炸气体过早泄出,提高爆炸能量利用率。

图3 PVC管装药结构图

2.3.3 PVC应用试验数据

2.3.4爆破效果

1)爆破后,表面裂隙均匀,爆破效果良好。

2)爆破后,仅有残留的PVC管碎片。及时进行回收,满足矿区环保要求。

3)釆装工作能够正常进行,爆破效果满足釆装要求。

4)PVC管在露天煤矿含水岩层爆破的应用,为了达到预期爆破效果,相应的缩小了孔网参数。爆破施工采用的相关技术措施,增加了PVC管、堵头、胶水的辅助材料,但较采用成品乳化炸药,爆破综合成本较低。爆破综合成本较采用混装乳胶基质炸药持平。

图4 PVC管应用试验爆破效果(爆堆)

图5 PVC管应用试验爆破效果(表面)

3 结论

1)PVC管在露天煤矿含水岩层爆破的应用方案技术上可行,经济上合理,在现场施工方面比较容易操作。

2)在含水层区域采用PVC管护孔可以实现良好的成孔率,同时保证PVC管防水问题,解决了孔内有水无法使用不防水炸药问题。采用合理的爆破设计及装药结构,可以达到设计的爆破效果。

3)爆破后,现场仅有少量PVC管残片,达到环境保护要求。

4)断裂、损害的PVC管,把PVC管两端用硝酸铵袋填实,按空气间隔器程序投入孔内,可起到间隔作用,提高PVC管利用率,减少损失,起到良好的经济效益和节能环保作用。

参考文献:

[1] 汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2011.100-110.

[2] 史雅语.顾毅成.工程爆破实践[M].合肥:中国科学技术大学,2002.120-130

[3] 汪旭光.爆破手册[M].北京:冶金工业出版社,2010.337-353.

[4] 黄纪.四川冶金[J].四川:四川省冶金情报标准研究所.1990.第一期.

[5] 刘建亮.工程爆破[J].北京:中国工程爆破行业协会.1999.12.第5卷.第四期.

上一篇:隧道爆破检测安全注意事项

下一篇:高精度雷管和逐孔起爆技术在宝明油页岩矿爆破中的运用